熱可塑性樹脂の成形とは

熱可塑性樹脂とは、加熱すると溶けて冷やすと固まる性質を持ち、固まった後、もう一度加熱し溶かすことが出来ます。チョコレートのようなイメージです。成形時は材料を加熱し溶かした後、型に流し、冷やして固めます。成形後も加熱すると溶けるため、リサイクルが可能です。

熱可塑性樹脂の成形方法はさまざまな種類がありますが、矢作産業では射出成形とインサート成形を行っています。

Methods

熱可塑性樹脂の成形方法

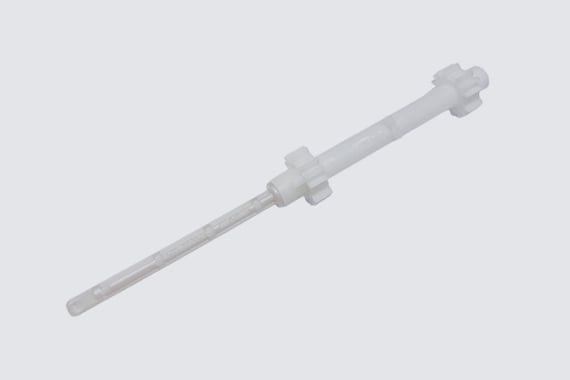

射出成形(熱可塑性樹脂)

射出成形は加熱して溶かした材料を流し、冷やして固めることで製品が完成します。一度に大量の製品を製造することも可能です。

精度の高い製品を作るには金型の加工精度が必要で、金型は矢作産業で内製しています。

特長

-

高生産性

一度に大量の製品を製造可能

-

複雑な形状に対応

精密で複雑なデザインも成形可能

-

材料選択肢が広い

リサイクル材含め、幅広い材料を使用し成形することが可能

成形の流れ

-

step1

材料投入

-

step2

加熱・溶融

-

step3

樹脂射出

-

step4

冷却・固化

-

step5

製品取り出し

インサート成形(熱可塑性樹脂)

インサート成形は挿入部品を金型に設置し、その周りに樹脂を流し、複合成形する技術です。さらに樹脂を加熱して固めて、樹脂と部品が一体化した製品を製造します。樹脂の絶縁性を利用した製品の製造に多く用いられます。

特長

-

製品強度・耐久性

金属を使用することで、製品の強度が向上

-

コスト削減

複数工程を纏めて成形することができる

-

製品の軽量化

金属から樹脂に変更することで製品の軽量化を実現できる

成形の流れ

-

step1

挿入部品設置

-

step2

樹脂射出

-

step3

冷却・固化

-

step4

製品取り出し